Málokdo mentálně žijící v tomto století alespoň jednou nenarazil na výraz 3D tisk. Ten si našel cestu do nejrůznějších odvětví a některá výrazně změnil. Expanze této technologie do dalších a dalších oborů je neodvratná. V tomto procesu rozhodně čeští podnikatelé nehrají druhé housle, pojďme se tedy spolu podívat co dnes tato zajímavá a trendy technologie všechno obnáší.

Co vlastně 3D tisk je a jak funguje? Zjednodušeně jako pravý opak obrábění, kdy se z materiálu za pomocí různých nástrojů odebírá cokoliv, co „tam nemá být”, zatímco principem 3D tisku je naopak postupné automatizované nanášení materiálu až k finální podobě výtisku. Zcela konkrétně jde tedy o aditivní metodu. Ještě relativně nedávno byl tisk pouze jednobarevný, ale technologie prochází razantní evolucí a dnes tak není problém plně barevný tisk s až stovkami tisíc odstínů. A tím to zdaleka nekončí.

Počátky 3D tisku se datují k roku 1986, kdy byla patentována technologie stereolitografie vynálezce Chucka Hilla. Ta spočívala v principu v trojrozměrného laserového tisku s využitím UV laseru a tekutého fotopolymeru. Nedlouho poté přišlo modelování depozicí taveniny, tedy základ FDM (Fused Deposition Modeling) a v podobné době se začalo používat laserové spékání prášků SLS (Selective Laser Sintering). V době před začátkem 21. století šlo však o relativně obskurní a drahé technologie, které se nijak výrazně masově neprosadily. Až v posledních dvaceti letech nabral 3D tisk na výrazné dynamice a 3D tiskárna tak dnes obrazně stojí v každé třetí, čtvrté domácí dílně průměrného kutila žijícího (nejen už) v moderním světě.

Jako nejprimitivnější 3D tiskárny fungují už přes deset let 3D pera. Představme si je pro jednoduchost, jako křížence pájky a psacího pera. Tento přístroj má na jedné straně tavnou hlavu a z druhé strany se do něj vpravuje tiskový materiál – filament. Zcela bez jakékoliv automatizace, kterou ostatní 3D tiskárny mají, tak může uživatel ručně „kreslit” nataveným plastem ve třech rozměrech jakýkoliv objekt, který si představí.

Když opustíme jednoduché ruční modelování přicházíme už k opravdovým plnokrevným 3D tiskárnám, které pro tisk potřebují vstupní data, tedy 3D model. Ten je jakýmsi souhrnem pokynů co a jak má 3D tiskárna dělat. Tak, jako existují soubory CAM pro automatizované obráběcí stroje, tak se tento princip analogicky používá i ve 3D tiskařině. V zásadě existují 3 způsoby, jak 3D model vytvořit.

Jako první je třeba zmínit použití softwarových CAD 3D nástrojů, kdy výsledek tvorby je jakýmsi trojrozměrným výkresem a veškeré části modelu mají svou geometrickou definici. Takto se zejména tvoří přesné neorganické modely používané například coby součásti průmyslových výrobků. Tento proces se obvykle nazývá parametrické geometrické modelování.

Druhým způsobem tvorby je organické modelování, jinak též sculpting. Toto modelování připomíná virtuální sochařství a je využíváno pro tvorbu složitějších tvarů bez jednoduché geometrie. To mohou být postavy, přírodní motivy, umělecká díla, tedy cokoliv co jednoduše nejde „inženýrsky” geometricky definovat.

Třetí možností je pak 3D skenování. Takto například vznikl model vojevůdce Laudona, vystavený v jeho rodném domě v Novém Jičíně. Tvůrci naskenovali bustu této významné osobnosti tereziánské doby a vznikla tak jezdecká socha v životní velikosti realizovaná 3D tiskem.

Ale samotným 3D modelem to ještě nekončí. Pro tisk na konkrétním zařízení je model ještě třeba produkčně připravit. To se děje za pomocí specializovaného softwaru, který jednak vygeneruje opory, aby bylo možné tisknout i věci, které se směrem nahoru rozšiřují, nebo vybočují ze základního tělesa a dále soubor obsahuje instrukce, jak se má extruder, či extrudery při tisku chovat, co do pohybu a teploty.

Pokud pomineme 3D tisk extrémních velikostí, tedy specifické tiskárny tisknoucí za pomocí laserové 3D litografie se submikronovými detaily a naopak tisk z betonu, tak nejrozšířenější tiskové technologie jsou následující tři:

Patrně nejrozšířenější technologií v běžně dostupných tiskárnách je FDM ( Fused Deposition Modeling) Zde se používá pevný filament, tedy tisková struna z tavitelného materiálu a tiskárna tak skrze extruder vrství materiál na podložku vrstvu za vrstvou. Defacto jde o stejný tiskový princip, jaký používá výše zmíněné 3D pero. Rozdílem je to, že tisková hlava je ovládána automaticky tak, aby se mohla pohybovat ve všech třech směrech. Tisková hlava nemusí být jen jedna, v současnosti už jsou běžně k dispozici tiskárny s více tiskovými hlavami, lze tak tisknout multimateriálově.

Nabídka tiskových strun – filamentů pro tuto tiskovou metodu je dnes mimořádně široká. Lze si tak vybrat z materiálů vysoce odolných, tvrdých, nebo naopak pružných. Zajímavým materiálem je PVA / BVOH – vodou rozpustný filament, jehož účelem je tisk opor modelů, které se pak následně jednoduše rozpustí a model není třeba postprodukčně opor mechanicky zbavovat. Z hlediska designu jsou k dispozici materiály mnoha barev, ale existují i filamenty imitující kámen, dřevo, nebo lesklé kovy.

Druhým typem jsou stereolitické tiskárny, které používají při procesu tisku osvit. Buď pomocí DLP projektoru, nebo u technologie SLA laseru. Tiskovým materiálem je tekutý pryskyřičný fotopolymer, jehož použití umožňuje vytvářet výtisky s výrazně větší hladkostí a detaily. Tyto dvě technologie nacházejí využití mimo jiné ve zdravotnictví, nebo šperkařství, obecně tam, kde je třeba velmi přesný a hladký výrobek s drobnými detaily.

Poslední technologií, kterou je třeba zmínit je SLS (Selective Laser Sintering). Ta se používá hlavně v průmyslu, jde o spékání (sinterování) prášků za pomocí laseru. V prachové komoře se vždy nanese tenká vrstvička materiálů, kterou tiskárna následně vytvrdí spečením. Materiály používané v této variantě začínají konstrukčními plasty, jako je polyamid a končí kovy, jako je například titan.

Podvarianta této technologie tisknoucí kovy se obvykle nazývá DMLS (Direct Metal Laser sintering).

Masové rozšíření FDM tiskáren lze jistě přičíst projektu i RepRap. Ten vznikl v roce 2005 na americké University of Bath a v současnosti je podporován stovkami vývojářů a desítkami tisíc uživatelů. Jde o opensource projekt, který umožňuje komukoliv vyrobit si vlastní 3D tiskárnu díky sdíleným projektovým datům. Tiskárny se tak mohou jednoduše částečně replikovat když hotová tiskárna tiskne díly pro novou. Na RepRap navazuje práce nejznámějšího výrobce 3D tiskáren v České republice – Josefa Průši.

Nejen tento projekt přispěl k rozmachu využití 3D tiskáren při domácím hobby kutění. Na FDM tiskárně lze vytisknout hračky, náhradní součástky, kuchyňské i kancelářské pomůcky, nejrůznější krabičky, nebo designové doplňky. Využití v domácnostech je mimořádně široké a omezené jen fantazií vlastníka.

3D tisk zajímavým způsobem zcela proměnil jeden tržní segment, a to jsou válečné deskové hry. Tyto hry, jako jsou Warhammer a podobné, využívají desítky až stovky figurek a hracích prvků. Například takovou dvaceti centimetrovou figurku obra z fantasy světů v cínovém provedení výrobce prodává až za stovky dolarů, ale pro dostatečný hráčský zážitek jsou potřeba i desítky, či stovky drobnějších modelů, aby pocit z velké bitvy byl dostatečně intenzivní. Originální sbírka hracích prvků tak hráče před příchodem 3D tisku stála tisíce a tisíce korun. Z tohoto důvodu začali hráči využívat tiskáren na bázi zmíněné stereolitografie a výroba takového kusu tak příjde na cenu o řád až dva nižší, pochopitelně k nepříliš velké radosti producentů originálních, sériově produkovaných, komerčních sad figurek. Těm volná ruka trhu uštědřila nečekaně bolestivý pohlavek…

Aby měli hráči co na tiskárnách tisknout (vždyť ne každý je schopen na počítači vymodelovat krásnou figurku včetně detailů) musí mít kde kýžené modely získat. Existují tak na internetu úložiště modelů jak komerční, kdy zákazník platí určitou cenu za stažení hotového modelu, tak i komunitní, kdy tvůrci své modely sdílejí zdarma, obvykle pod licencí Creative commons. Vznikl tak zcela nový trh, která má tendenci dramaticky růst jak z hlediska počtu modelů, tak i obratově.

Ne každý je technicky natolik kompetentní, aby dokázal obsluhovat 3D tiskárnu, byť nutná míra odbornosti se díky neustálým inovacím v oboru tiskáren snižuje. Případně je jeho potřeba 3D tisku natolik malá, že pořízení vlastního stroje nedává ekonomický smysl. Zde opět zaúřadovala, již zmíněná, ruka volného trhu a objevily se firmy, které se specializují na zakázkový tisk 3D modelů. Jejich služby často doplňuje i samotná tvorba 3D modelů na míru.

Ani zdravotnictví se nevyhnul nástup těchto technologií a minimálně v zubařské praxi už má dnes 3D tisk své pevné místo a existuje už i pojem tzv. digitální stomatologie. Lze tak tisknout nejrůznější modely – ať už části čelistí, nebo celé pro ortodoncii i protetiku, ale i funkční věci, jako jsou můstky, protézy, části rovnátek a v neposlední řadě chrániče zubů na míru. To se zatím bavíme jen o použití konvenčních materiálů, budoucnost tisku i v dalších zdravotnických odvětvích je výrazně bohatší.

Velmi zajímavou pomocí (nejen) pro šperkaře jsou specializované tiskárny používající vytavitelný vosk. Tímto způsobem lze vytvářet modely pro odlévání metodou ztraceného vosku a proces designu finálního výrobku je tak digitalizován namísto ruční výroby a opracování voskového modelu.

Velkým tématem moderního průmyslu je tzv. rapid prototyping. Firmy si díky 3D tiskárnám mohou v rámci vývoje nových produktů ověřit jak bude komponenta v budoucí sériové výrobě vypadat a částečně i fungovat. (3D prototypy nebývají obvykle z totožného materiálu jako finální produkt) a zrychluje se tak samotný proces návrhu. Při více vývojových iteracích by bylo obtížné rychle kusově vyrábět ověřované díly a 3D tisk tak vývoj urychlují a hlavně zlevňují. Zajímavým způsobem také akceleruje technologické start-upy, které tak svůj počáteční omezený kapitál nemusí utrácet za externí dodávky prototypových modelů a mohou se tak soustředit na to, co je dělá zajímavými, tedy na originální myšlenky a inovace.

Opusťme teď vývojovou fázi a vydejme se konečně až do průmyslové výroby. Vzhledem k dnešní bohatosti použitelných tiskových materiálů už se 3D tisk stal běžnou součástí průmyslové produkce. Zde už nestačí jedna tiskárna a firmy tak nasazují celé tiskové farmy. Ať už jde o automotive, letectví, nebo i další obory, prakticky ve většině průmyslových provozů už má dnes 3D tisk svoje smysluplné využití. Jak bylo zmíněno v začátku článku: jde vlastně „jen” o otočení schématu od odebírání materiálu, které používá obrábění, k jeho přidávání. Základní princip přes tento rozdíl zůstává stejný. Tak jak pracovník v továrně v automatizovaných obráběcích mašinách využívá CAM soubory, tak to s 3D modely dělá u 3D tiskáren.

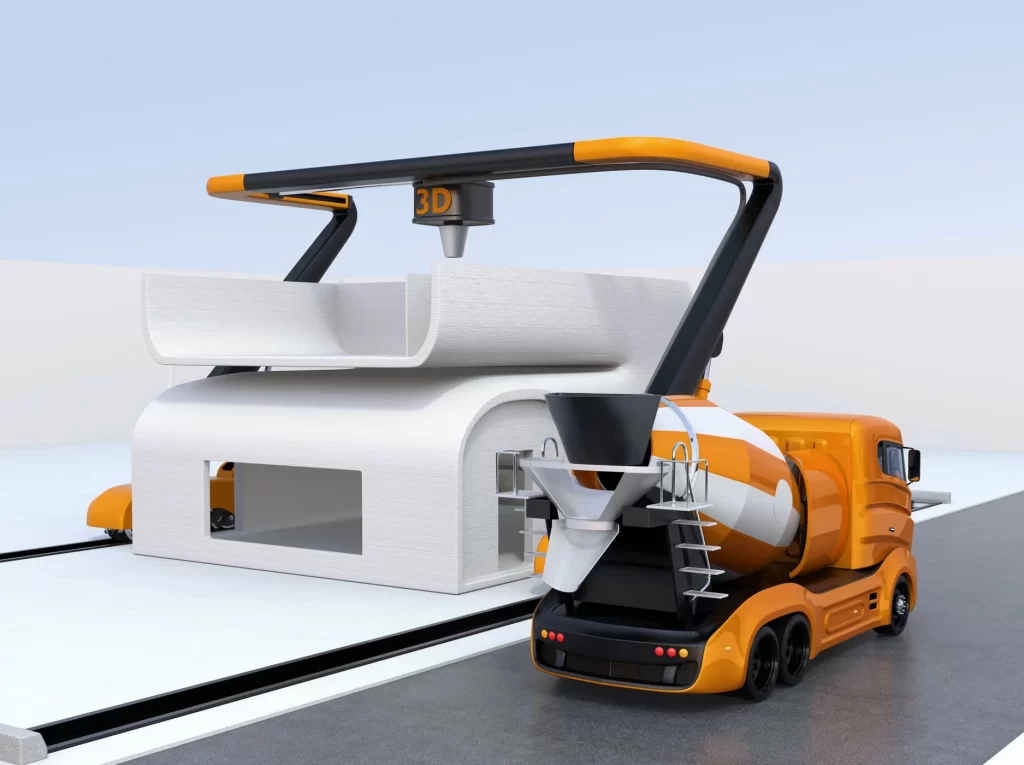

Dokonce už i stavebnictví nezůstalo imunní vůči nástupu 3D tisku. Je faktem, že běžná tiskárna s pracovní plochou v řádech desítek centimetrů by velkým přínosem nebyla, ale už několik let se používají velké automatizované stroje, jejichž tiskovým materiálem je beton. Tímto způsobem je skutečně možné tisknout celé domy, byť spíše levnějšího typu. Populární je tento způsob výstavby zejména v Číně, kde firma WinSun provozuje v Šangaji obří tiskárnu s délkou 40 metrů. Betonový tisk je dále využíván například v Latinské Americe, kde umožňuje rychle a hlavně levně stavět v chudinských čtvrtích.

Může se v tuto chvíli zdát, že 3D tisk dravě proniká do většiny oborů a ten pocit nebude mylný. V potravinářství se v tuto chvíli tisknou zejména cukrovinky, například díky tisknutelné čokoládě, ale vize a probíhající vývoj míří doslova až ke hvězdám! Ve vývoji jsou tiskárny, které by kosmonautům tiskly opravdové jídlo namísto známých tub se strukturou nerozpoznatelnou od potravin vzniklých přirozenou cestou. Mimořádně zajímavým budoucím použitím tisku je tvorba funkčních orgánů pro transplantace. Již byly úspěšně vytištěny kosti a dokonce ucho, ale tisk opravdu živých lidských orgánů je zatím v budoucnosti.

Sečteno, podtrženo: 3D tisk je technologie, které se v budoucnu vyhne málokterý obor od šperkařství, přes zdravotnictví a potravinářství až ke stavebnictví a kosmonautice. Bude tu jistě s námi jak na Zemi, tak jeho výtisky v různé formě poletí obrazně až ke hvězdám…